產(chǎn)品

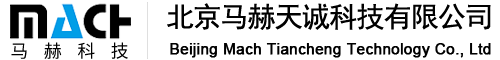

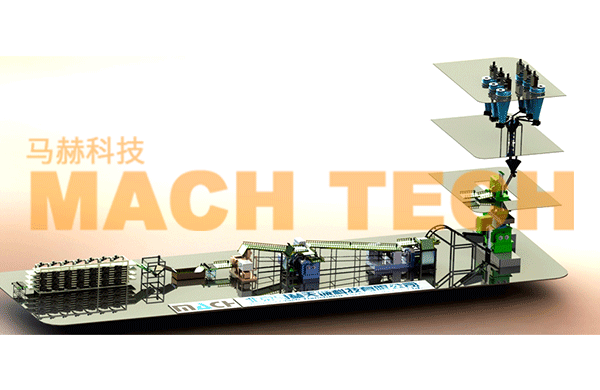

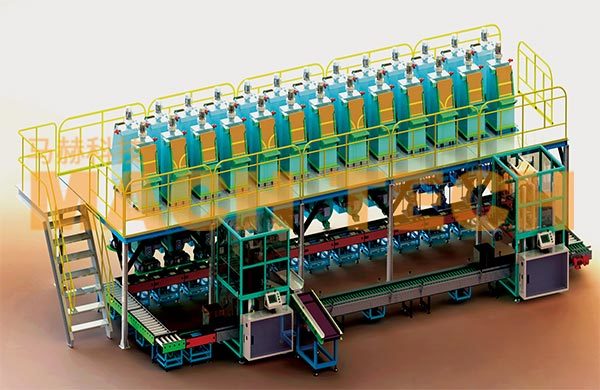

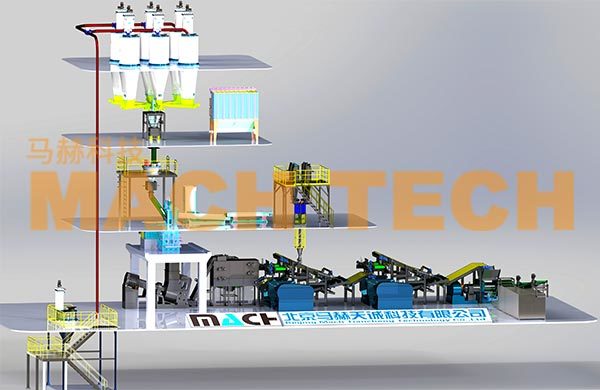

密煉機上輔機及煉膠全程管控系統(tǒng)(三-四層廠房密煉中心)

該系統(tǒng)是我公司在引進吸收德國、英國先進技術(shù)的基礎上,自主研發(fā)的針對橡膠、電纜高分子材料、硅膠、摩擦材料、塑膠、塑料等行業(yè)的全智能化物料(粉料、粒料、塊狀料、液體料等)輸送、儲存、計量、配料、投料系統(tǒng),可與各種不同規(guī)格密煉機/捏煉機/高混機/捏合機配套。它主要由粉料部分、油料部分、塊狀料部分、除塵部分和全程管控系統(tǒng)五部分組成。其中全程管控系統(tǒng)是將最新信息技術(shù)同生產(chǎn)管理、生產(chǎn)工藝相結(jié)合,集生產(chǎn)全過程控制、生產(chǎn)計劃管理、物料管理、質(zhì)量跟蹤管理于一體,真正實現(xiàn)了管控一體;對提升管理水平、提高產(chǎn)品質(zhì)量、保持產(chǎn)品穩(wěn)定性起到了重要作用。經(jīng)過我公司多年不斷的技術(shù)創(chuàng)新與完善,該系統(tǒng)已在國內(nèi)外得到廣泛應用,深受客戶好評。

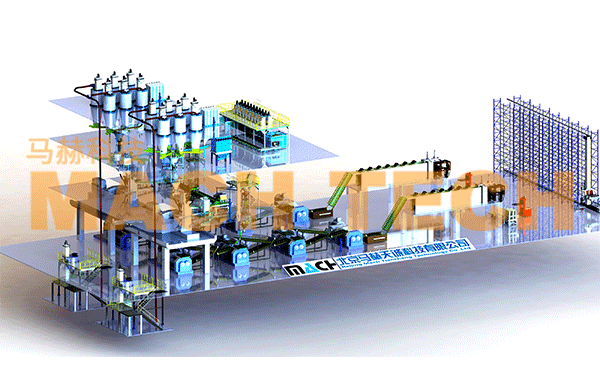

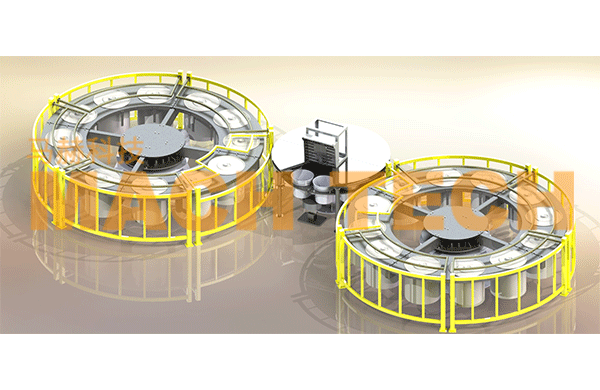

密煉機/捏煉機上輔機(一層廠房,量身定制負壓+立體、小型立體、垂直螺旋輸送、大料離線等解決方案)

該系統(tǒng)主要適用于一層結(jié)構(gòu)廠房,其中大料根據(jù)用戶對精度、效率、廠房條件等多種因素,量身定制不同形式,如負壓、負壓+立體、小型立體、垂直螺桿等不同方式完成配混計量工藝。滿足密煉機/捏煉機主機對各類原料的儲存、輸送、計量、配料、投料及除塵的要求,并實現(xiàn)與密煉機、捏煉機主機的聯(lián)動控制。主要應用于橡膠、塑膠、電纜材料、食品、藥品、化工原料等產(chǎn)品的生產(chǎn)制造。

該系統(tǒng)主要適用于一、二層結(jié)構(gòu)廠房,其中大料采用負壓吸送方式完成輸送和計量。滿足密煉機/捏煉機主機對各類原料的儲存、輸送、計量、配料、投料及除塵的要求,并實現(xiàn)與密煉機、捏煉機主機的聯(lián)動控制。主要應用于橡膠制品、塑膠制品、電纜材料、食品、藥品、化工原料等產(chǎn)品的生產(chǎn)。 主要特點: 該系統(tǒng)工藝布置方案靈活,廠房投資成本低,減少了大料搬運環(huán)節(jié),原料存儲解包同生產(chǎn)區(qū)域分開,環(huán)境清潔;解包裝置采用單機除塵,無原料損耗,實現(xiàn)了生產(chǎn)自動化和管理信息化。主要適用于160型以下規(guī)格的密煉機和捏煉機,因配料周期比立體形式上輔機要慢,故一般要求混煉周期在6分鐘左右,原料造粒狀態(tài)使用效果更好,易吸潮、發(fā)澀的特殊物料需要確認后使用。 ? ? ? ? ? ?

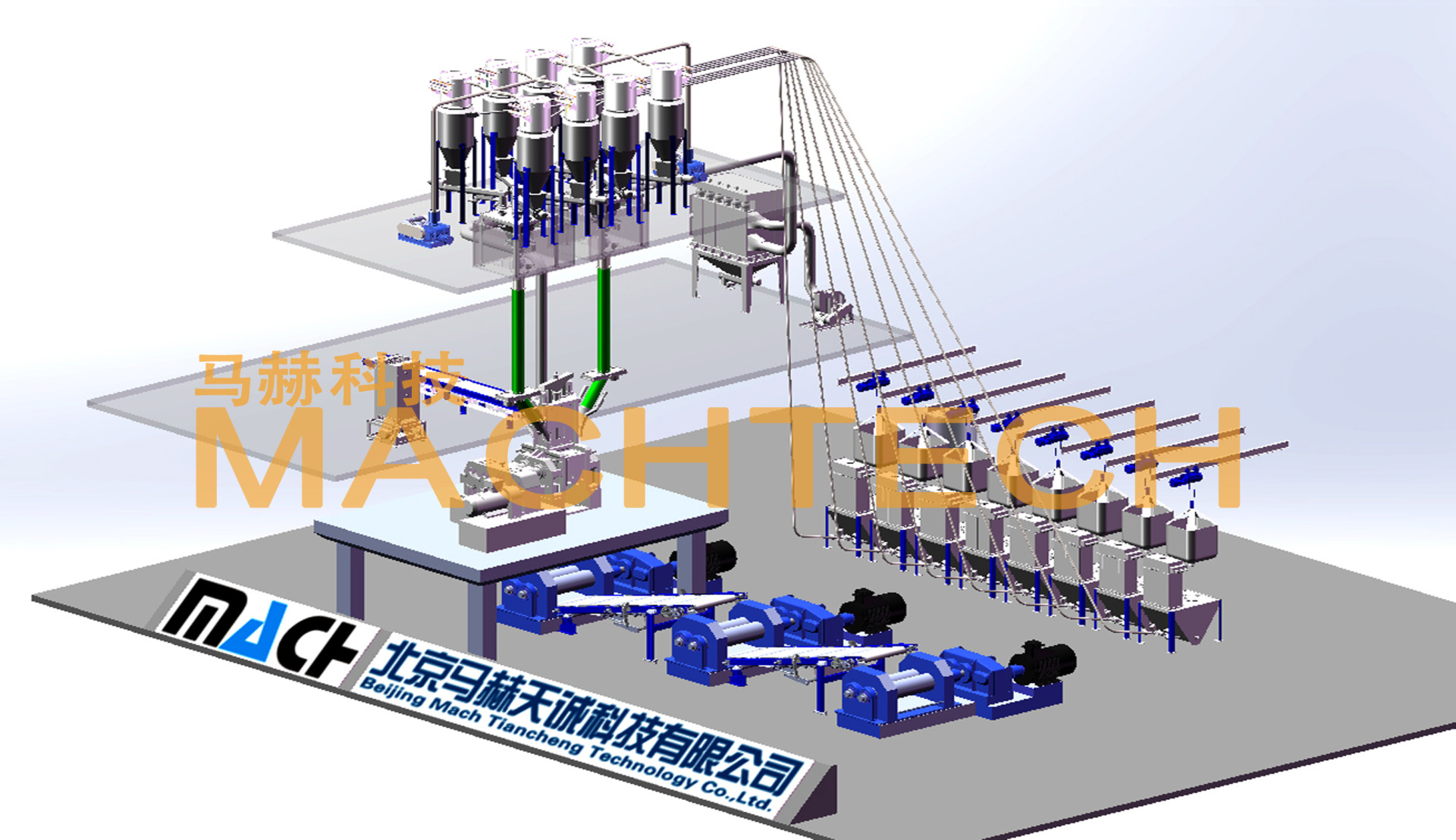

串聯(lián)一次法煉膠系統(tǒng)特點 1、串聯(lián)式密煉機一次完成終煉及母煉過程,產(chǎn)能提高約100%; 2、母煉和終煉均采用同一PLC在線控制煉膠質(zhì)量波動; 混煉膠采用一次法混煉,可以提高膠料機械剪切效率,使炭黑和各種配合劑分散更均勻,改善了膠料的扯斷強度、耐磨和耐疲勞,降低門尼粘度,等物理性能,提高了混煉膠和產(chǎn)品的質(zhì)量; 3、填充粉料及小料助劑均為密閉輸送、密閉式混煉,污染少; 4、轉(zhuǎn)子防塵密封耐磨環(huán)采用C-C復合材料,只需少量的油料。減小了油料對膠料的污染,比傳統(tǒng)每天節(jié)省油料約40%以上; 5、采用串聯(lián)式密煉機,輔助時間大大縮短; 6、減少開煉機的使用臺數(shù)及其它輔助設備的使用; 7、采用串聯(lián)式密煉機,煉膠車間占地少,節(jié)省土建投資; 8、采用全自動的開煉機,工人勞動強度大大降低; 9、由于在下密煉機內(nèi)加硫,開煉機在低于90度下煉膠,以及膠冷機都不會產(chǎn)生煙氣。

正壓密相低速高濃度(雙管、單管)氣力輸送系統(tǒng)是我公司在引進德國先進的氣力輸送技術(shù)的基礎上,并結(jié)合多年來的實踐經(jīng)驗,自主研發(fā)的一項具有國際先進技術(shù)水平的產(chǎn)品。

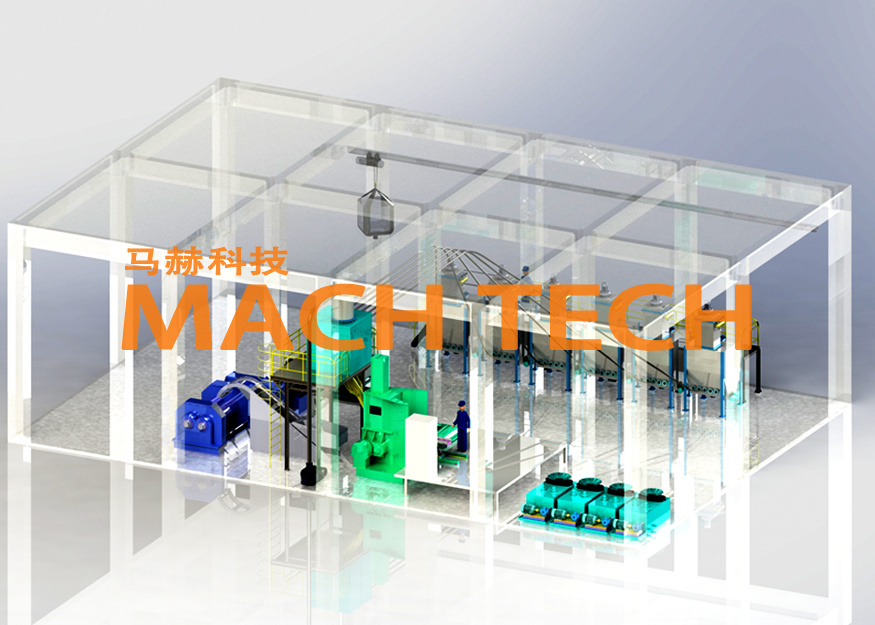

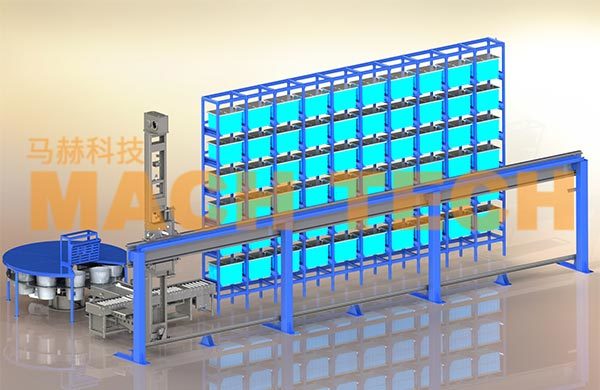

該系統(tǒng)是我公司在引進吸收日本、德國先進物料配料技術(shù)的基礎上自主研發(fā)的針對對橡膠、電纜高分子材料、硅膠、摩擦材料、塑膠、塑料、色粉等行業(yè)的智能化全自動高精度物料(粒狀、粉狀、片狀等)計量配料系統(tǒng);該系統(tǒng)采用電磁振動、雙(單)螺旋、皮帶輸送、自潔螺旋、振動螺旋加料等多種給料方式和連續(xù)無級調(diào)速智能控制裝置,其中多臺電子秤單獨設置,單獨傳動,針對用戶的不同需求,實現(xiàn)對物料稱量配料過程的自動控制管理,確保配料精度的均一穩(wěn)定,系統(tǒng)配置了完整的環(huán)保和自動制袋取袋設備。

1、混煉膠采用一次法混煉,可以提高膠料機械剪切效率,使炭黑和各種配合劑分散更均勻,有效地避免膠料混煉過程中產(chǎn)生炭黑凝膠,減少橡膠分子鏈不可逆化學裂解的發(fā)生,增加了可逆機械剪切分子鏈的數(shù)量,改善了膠料的扯斷強度、耐磨和耐疲勞,降低門尼粘度,等物理性能,提高了混煉膠和產(chǎn)品的質(zhì)量。 2、采用開煉機加硫系統(tǒng),通過開煉機串并聯(lián)布置,提高硫磺分散效果; 3、降低傳統(tǒng)工藝采用高耗能密煉機進行多段混煉的能耗;節(jié)電約25%; 4、同時也最大限度地提高了密煉機的生產(chǎn)產(chǎn)能。 混煉膠的平均段數(shù)1.6段,即產(chǎn)能提高1.6倍; 5、提高終煉線自動化程度; 6、膠料品質(zhì)均一、穩(wěn)定; 7、節(jié)約人力、管理成本。

本設備僅適用于鞋材的EVA造粒、EVA發(fā)泡和TPR造粒產(chǎn)品的小料自動配料,不適用于其他產(chǎn)品的小料自動配料。

北京馬赫天誠科技有限公司

北京馬赫天誠科技有限公司

地址:北京市海淀區(qū)阜成路73號裕惠大廈B座12層

電話: 010-88152355

傳真: 010-88133042

郵箱: machtech@machtech.com.cn