磁性材料自動配料制備方法與流程

發布時間:

2022-07-27

磁性材料自動配料代替人工自動原料化丁腈橡膠發泡原料種類繁多,有粉狀的、粒狀的,每次配方變化都需要專門記錄備查,人工進行這項工作勞動力較大,需要改進現有技術,解決了上述技術問題,那么,下面一起了解下磁性材料自動配料制備方法與流程吧!

在傳統丁腈橡膠發泡材料的制備過程中,首先需要將各種原料按一定比例原料化,傳統的丁腈橡膠發泡材料在原料化時多采用人工原料化,這種原料化方式操作復雜、生產效率低,隨著科學技術的發展,磁性材料自動配料代替人工自動原料化丁腈橡膠發泡原料種類繁多,有粉狀的、粒狀的,每次配方變化都需要專門記錄備查,人工進行這項工作勞動力較大,需要改進現有技術,解決了上述技術問題,那么,下面一起了解下磁性材料自動配料制備方法與流程吧!

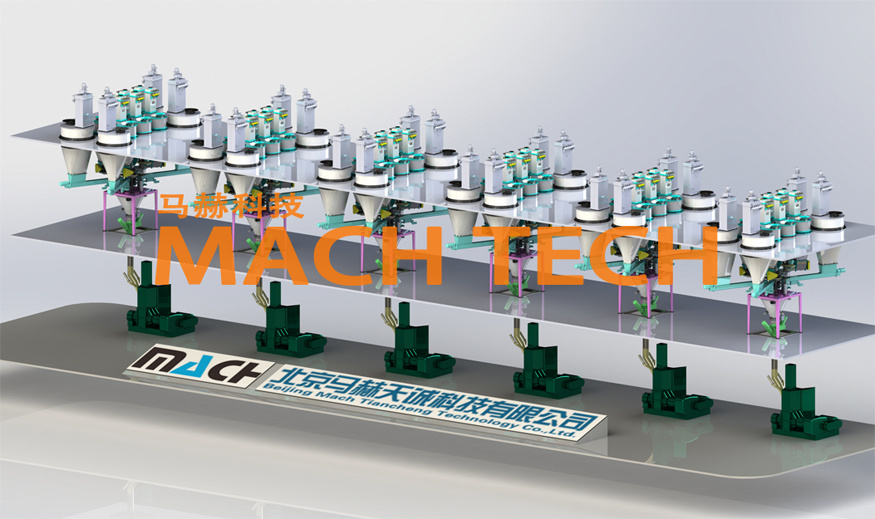

磁性材料自動配料具體包括以下步驟:

磁性材料自動配料將用于制造丁腈橡膠發泡材料原料一個個地添加到負壓輸送機構中,在負壓的作用下將負壓輸送機構內的原料經由進料管輸送到進料管中; 進料管與各料斗之間連通連接進料管,進料管上安裝開關閥,通過plc控制器控制開關閥的開關來控制進料管的開關; 通過plc控制器對開關閥的開關控制,將多種原料逐個送入指定的料斗進行儲存; 用plc控制器控制料斗下下料板的開啟,將下料原料輸入料斗,用下料輔助裝置將下料輸送到到位的料罐; 原料桶一個個放置在輸送機構上,在通過輸送機構將原料桶輸送到儲存指定原料的料斗位置的下料輔助裝置上料之前。

用plc控制器控制裝原料原料桶下伸縮機構的動作,使稱重裝置向上移動,稱重裝置上的托盤將整個原料桶頂起; 稱重裝置是投入輔助裝置向原料桶投入時稱重,在稱重裝置上固定安裝有用于控制輸送機構的停止并完成原料桶的定位停止的定位裝置; 一方原料以規定的配合重量放入原料罐后,伸縮機構收縮,輸送機構繼續將原料罐輸送到另外一方原料貯藏的料斗位置,反復伸縮機構伸縮的操作,向原料罐的加料完成; 將原料逐個投入添加到原料罐后,運輸機構將原料罐移動到卸貨區; 本發明中,加料輔助裝置分為帶式輸送機和螺旋輸送機,帶式輸送機用于粉體原料的加料,螺旋輸送機用于顆粒狀原料的加料。

磁性材料自動配料可實現丁腈橡膠發泡原料的自動配料,此外,本裝置多料斗的設置可根據需要在同一個料斗中添加不同的原料以滿足多種原料,且在該工藝流程中均通過plc控制器實現原料的投加和投加,自動化程度高、自動化程度高本發明是一種自動配料工藝流程,具體包括以下步驟:

1 .將用于制造丁腈橡膠發泡材料的原料一個個地添加到負壓輸送機構中,在負壓的作用下,將負壓輸送機構內的原料通過進料管輸送到進料管中; 進料管與各料斗之間連通連接進料管,進料管上安裝開關閥,通過plc控制器控制開關閥的開關來控制進料管的開關; 通過plc控制器對開關閥的開關控制,將多種原料逐個送入指定的料斗進行儲存,料斗中儲存的原料為粉狀材料和顆粒狀材料。

2 .用PLC控制器控制料斗下下料板的開啟,將下料時使用的配料輸入料斗,用下料輔助裝置將配料輸送到到位的配料罐。 投料輔助裝置分為帶式輸送機和螺旋輸送機,帶式輸送機用于輸送粉原料,螺旋輸送機用于輸送顆粒狀原料。

3 .原料桶逐一設置在輸送機構中,通過輸送機構將原料桶輸送到儲存指定原料的料斗位置。

4 .下料輔助裝置下料前,用plc控制器控制下料罐下方伸縮機構動作,使稱重裝置上升,稱重裝置上的托盤將整個下料罐頂起; 稱重裝置是投入輔助裝置投入到原料罐時的稱重,稱重裝置上還固定安裝有用于控制輸送機構的停止、完成原料罐的定位停止的定位裝置。

5 .原料以規定配合重量放入原料罐后,伸縮機構收縮,輸送機構繼續將原料罐輸送到貯存其他原料的料斗位置,反復伸縮機構伸縮的操作,向原料罐的加料完成; 每次投入原料添加到原料罐后,運輸機構將原料罐移動到卸貨區。

以上介紹的就是磁性材料自動配料制備方法與流程,如需了解更多,可隨時聯系我們!

標簽:

上一個

下一個

推薦新聞

北京馬赫天誠科技有限公司

北京馬赫天誠科技有限公司

地址:北京市海淀區阜成路73號裕惠大廈B座12層

電話: 010-88152355

傳真: 010-88133042

郵箱: machtech@machtech.com.cn